北京大学谢广明团队最新《TRO》论文:新型织物堆叠方法打造多功能软体机器人

近日,北京大学先进制造与机器人学院智能仿生设计实验室谢广明团队在国际期刊《IEEE Transactions on Robotics》(TRO)上发表了重要研究成果,提出了一种基于整体可编程织物堆叠的新型制造方法,并成功研制出一系列具备多种功能的软体机器人。

这项工作是该团队在TRO上发表的第二篇关于软体机器人制造的研究论文(第一篇见https://ieeexplore.ieee.org/document/10418499),作为前期工作的拓展,研究进一步将层叠制造技术从传统的二维平面延伸至三维空间。通过多层编程的“织物轮廓+粘连路径”组合设计,能够精准调控机器人在充气驱动下的复杂三维变形行为。该研究突破了传统软体机器人制造过程中流程繁复、功能受限等关键瓶颈,为实现快速、高效、功能多样的软体机器人制造提供了全新思路和技术路径,具有广阔的应用前景。

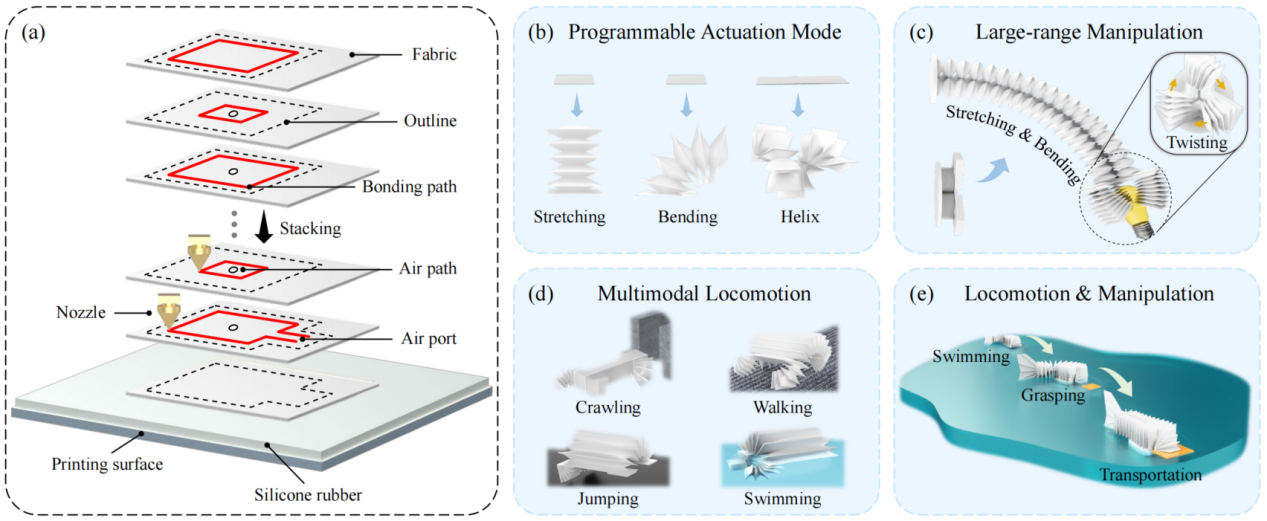

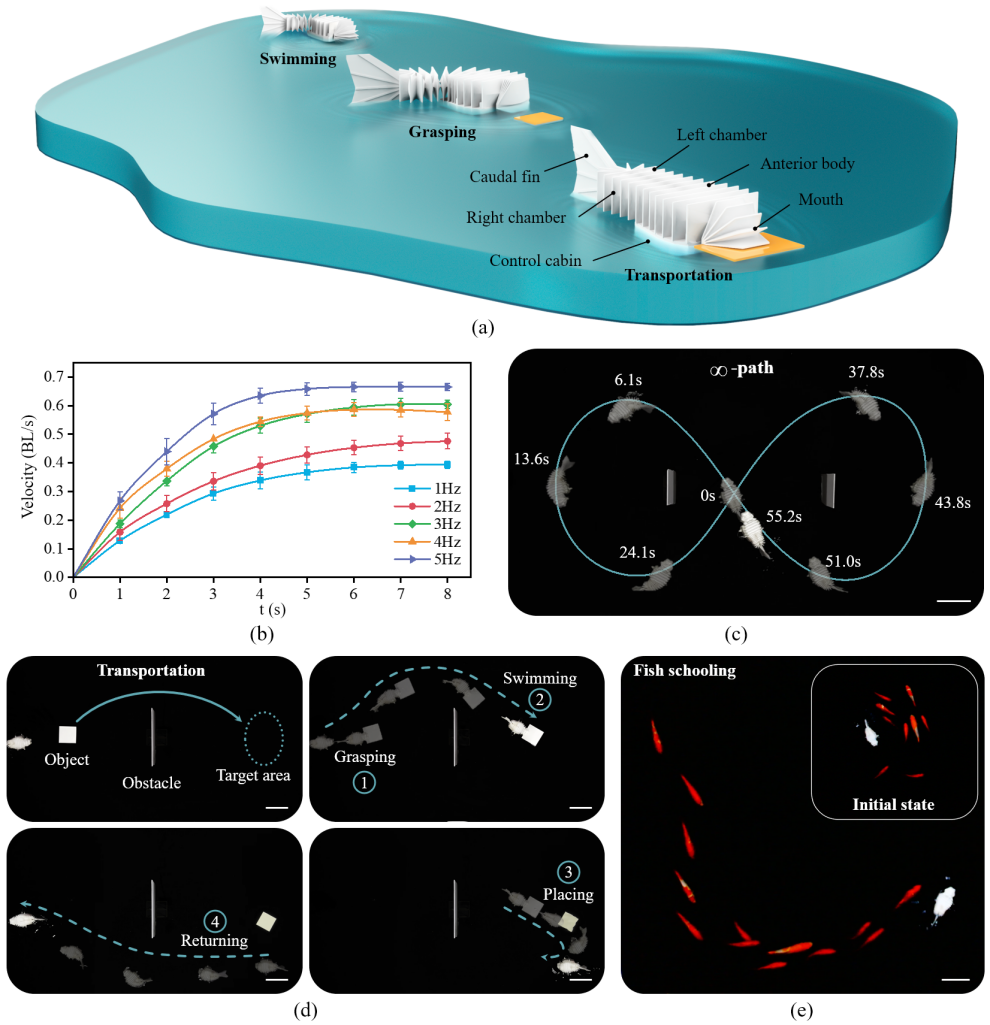

图1 新型织物堆叠方法打造多功能软体机器人

软体制造困境:功能与效率难以兼顾

软体机器人凭借柔性材料特性,在人机交互、复杂环境作业等场景中展现出独特价值,然而其制造过程一直面临重大挑战。目前主流的硅胶浇注法依赖大量手工操作,重复性差;3D打印弹性材料则存在刚度高、变形受限、后处理繁琐等问题。更关键的是,现有软体机器人多为单一功能载体,若要实现多功能集成,则需将多个驱动器模块单独制造并手工组装,不仅流程复杂且效率低下,还易因组装误差影响整体性能。织物因轻质、柔性等优势被用于软体机器人制造,但现有技术多将其作为应变限制层或弹性气囊外套,缺乏简单可编程的整体制造方案,难以构建复杂流体腔室实现多样变形。

创新突破:两步法实现“一体成型”制造

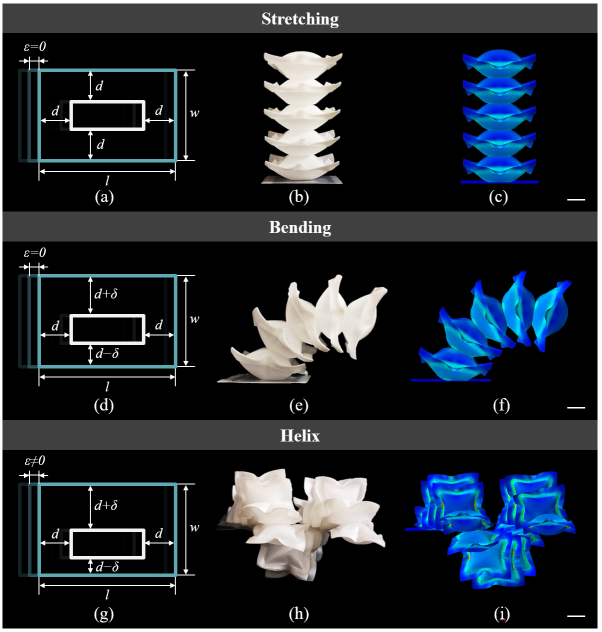

针对上述难题,团队研发出“整体可编程织物堆叠”制造方法,核心在于通过编程定义每层织物轮廓和粘连路径,结合激光切割与3D打印实现机器人整体制造。该方法以TPU织物为唯一材料,其双面均有热塑性涂层,可通过高温实现层间粘接。制造时,激光切割机先按预设图案精确切割每层织物轮廓;随后3D打印机的加热挤出头沿编程路径移动,利用TPU的热塑性将相邻织物层牢固粘接。通过逐层叠加,最终形成包含多个互联气囊的整体式机器人,无需后续手工组装过程。在整体制造过程中,激光切割保证了织物形状的精度,3D打印的粘连路径则决定了机器人的变形模式,两者结合让机器人具备了预设的形态和功能。

图2 可编程织物堆叠驱动器形态

成果展示:三款多功能软体机器人

基于该制造方法,团队成功研发出三款多功能软体机器人,展现出卓越的性能与应用潜力。

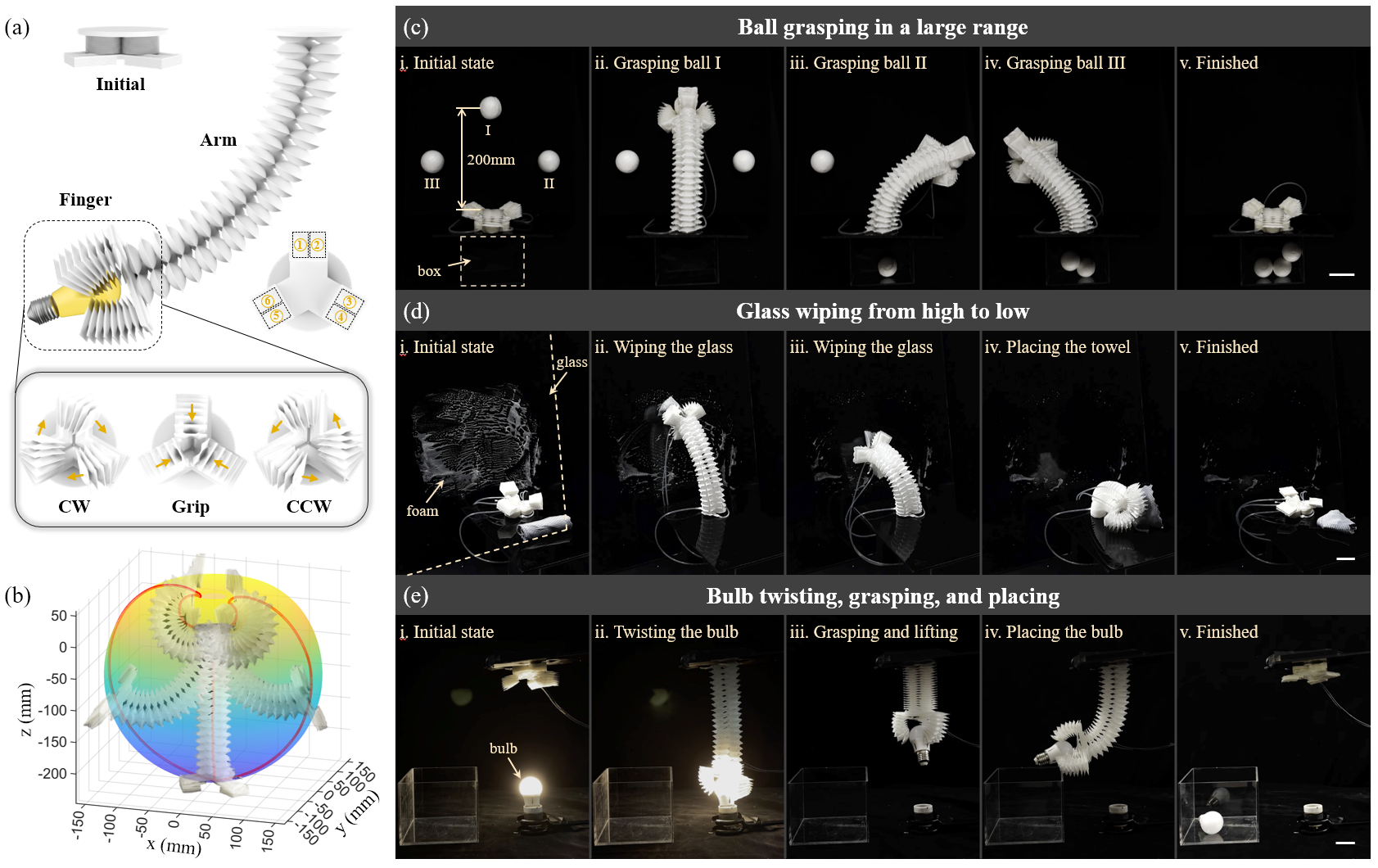

大范围软体操作臂:手臂由40层织物堆叠而成,初始高度仅8mm,充气后可伸长至243mm,伸缩比达2941%,远超同类型操作臂;同时末端集成伸缩、弯曲和扭转一体的三指夹持器,单指最大弯曲110.3°,可实现±74.6°扭转,能够完成远距离球体抓取、高低位玻璃擦拭、灯泡拧卸等精细任务。

图3 大范围软体操作臂

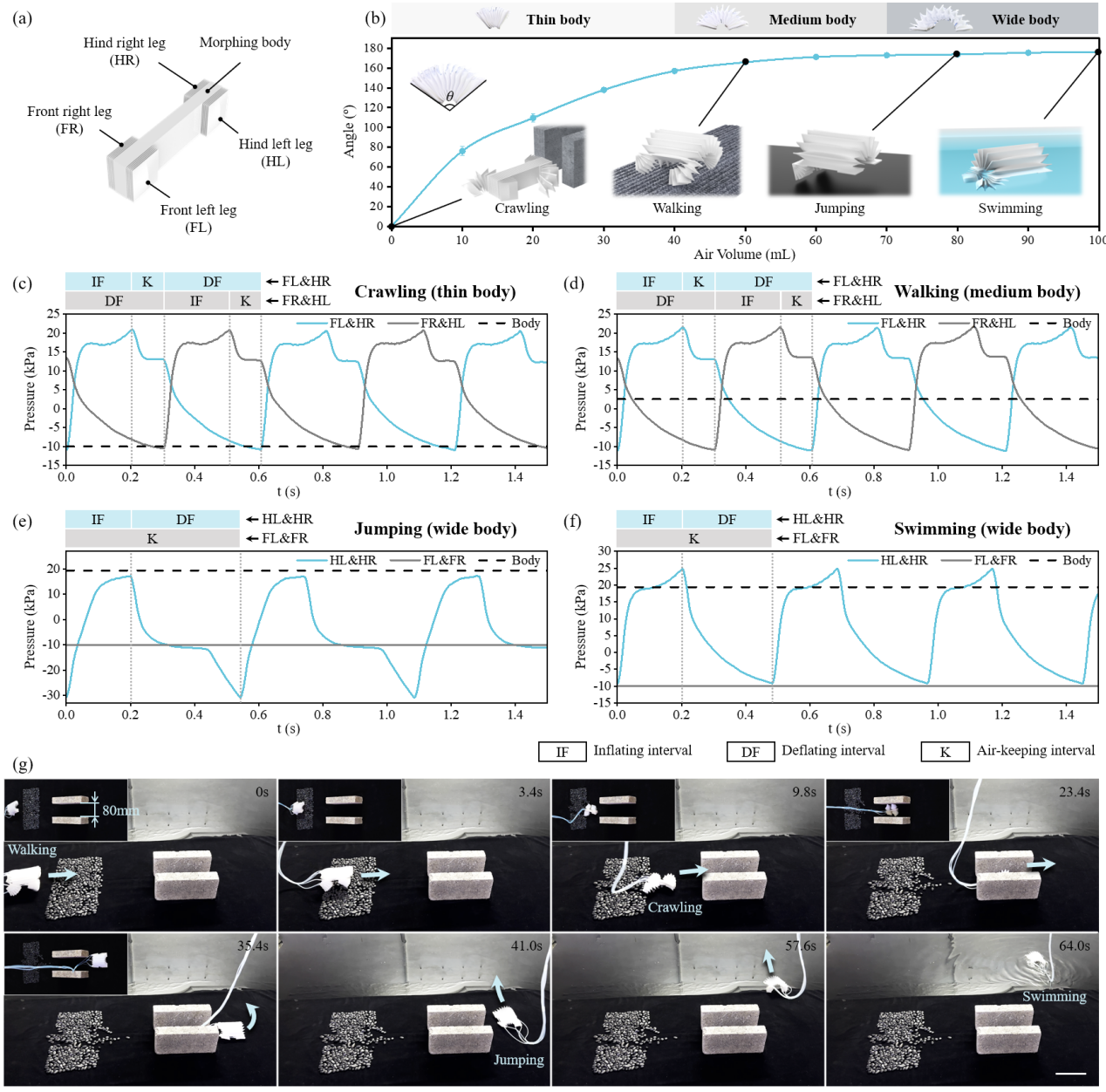

多模态水陆两栖机器人:通过调节充气量实现身体形态自适应变化,可切换龟式爬行(0.54BL/s)、狗式行走(0.56BL/s)、蛙式跳跃(0.95BL/s)和鱼式游泳(0.57BL/s)四种步态。在测试场景中,它能先拱起身体走过碎石地,再收缩身体穿过80mm宽缝隙,最后膨胀身体跳入水中游走,完美适应复杂地形切换。

图4 多模态水陆两栖机器人

无缆软体机器鱼:同时具备身体游动与鱼嘴操作能力,并集成微型气泵、控制电路及锂电池,实现机-电-气一体化封装。其流线型身体由双气室拮抗驱动单元组成,带动尾部左右摆动,有缆状态最大游速1.04BL/s,无缆状态0.67BL/s;鱼嘴由两个弯曲单元组成,充气闭合时最大抓取力达21.4N,可完成物体搬运等任务。更有趣的是,它能与真实鱼群互动,引导鱼群形成有序队列,为生物交互研究提供新工具。

图5 无缆软体机器鱼

这项研究得到国家自然科学基金、北京自然科学基金等项目支持,其成果为软体机器人在医疗康复、抢险救援、水下勘探等领域的应用奠定了基础。未来,团队计划进一步优化模型,融入感知功能与变刚度机制,推动技术从实验室走向实际应用场景,让科技创新成果惠及更多领域。

该研究成果的第一作者为谢广明教授团队的博士生吴家汐,郑州大学副教授武明信和北京大学软件工程国家工程研究中心副研究员王晨为共同作者。

原文链接:https://ieeexplore.ieee.org/document/11097364